Как выбрать керамзит для строительных работ

При заказе материала важно заранее определиться с тем, какая именно разновидность вам нужна. Ведь у каждой из них – своя сфера применения

Существует три вида керамзита:

- ГравийОн имеет вид округлых пористых гранул. Снаружи они покрыты прочной обожженной оболочкой, которая защищает их от механических повреждений и влаги. Именно такой материал чаще всего имеют в виду, когда говорят о керамзите. Размер зерен варьируется в пределах от 5 до 40 мм в диаметре. Выпускают гравий трех фракций: 5-10, 10-20 и 20-40.

- ЩебеньПредставлен он зернами неправильной формы с острыми краями. Получают щебень при дроблении крупных гранул керамзита – поэтому он не имеет цельной обожженной оболочки. Как и гравий, он подразделяется на фракции 5-10, 10-20 и 20-40.

- ПесокЭто побочный продукт при производстве керамзитовых гравия и щебня. Сюда попадают все гранулы, которые отсеивают при разделении материала на фракции. Размер зерен песка – менее 5 (10) мм в диаметре. Соответственно, он представлен фракциями 0-5 и 0-10.

Больше прочитать об особенностях этих материалов вы можете в нашей статье Виды керамзита.

А теперь давайте разберемся, какие виды и фракции керамзита подходят для различных строительных работ, а для каких они категорически не годятся. Для вашего удобства мы собрали всю информацию по применению в сводную таблицу.

Таблица использования керамзита в разных строительных работах

Рассмотрим таблицу на конкретных примерах:

- Допустим, вам необходимо сделать стяжку пола. Для этого могут использоваться все виды и фракции керамзита, кроме самой крупной – 20-40. В первую очередь выбор материала будет зависеть от того, какой вид стяжки вы выберете: мокрую, сухую или комбинированную. Также учитывается толщина укладываемого слоя. Подробнее обо всех нюансах этого вида работ вы можете прочитать в нашей статье Керамзит для стяжки пола.

- Если же пол необходимо утеплить, то использовать щебень и песок не стоит, потому что они не имеют сплошной оболочки и вбирают в себя больше влаги. Из-за этого их теплоизоляционные свойства куда ниже, чем у гравия. Поэтому чаще всего для этих работ используют мелкий керамзит фракции 5-10 мм, так как его проще уложить плотным и ровным слоем.

- Для утепления крыши важна не только теплопроводность материала, но и его вес. Керамзит фракции 20-40 самый легкий и лучше всего задерживает тепло. Благодаря этому здание не промерзает от крыши, а его конструкции не подвергаются большой нагрузке.

- Еще один пример – производство керамзитобетона. Согласно ГОСТ 25820-2014, для этой цели можно использовать любой вид и фракцию керамзита. Но лучшим вариантом будет щебень, так как только он имеет зерна неправильной формы, которые хорошо сцепляются с цементом в смеси.

- Если говорить о приготовлении теплого кладочного раствора (смеси керамзита и цемента), то для него подойдет только керамзитовый песок. Причем желательно для этого брать самую мелкую фракцию 0-5 мм, чтобы раствор был более однородным.

- Для обратной засыпки керамзит использовать не рекомендуют. Материал имеет низкую прочность и быстро разрушается под воздействием воды и температурных перепадов. Важен и денежный фактор: керамзит хоть и недорогой материал, но не копеечный. Для засыпки ям и траншей, оставшихся после строительных работ, лучше использовать дешевые песок и щебенку.

Далее мы поговорим о положительных и отрицательных качествах описываемого материала.

Утепление коммуникаций

Широкое использование керамзита для утепления подземных инженерных коммуникаций обусловлено его положительными свойствами. Он является насыпным, аморфным материалом, а потому обеспечивает свободный доступ к месту повреждения для проведения ремонтных работ. При прокладке коммуникаций в траншеях керамзит оказывается значительно эффективней минеральной ваты.

Рекомендуем: Размеры листа гипсокартона, его виды и характеристики. Применение гипсокартона

С помощью керамзитового щебня, вначале засыпается подушка на дно траншеи. Затем осуществляют засыпку трубопровода, которую рекомендуется выполнять смесью керамзитового гравия с пенопластовой крошкой. Такая теплоизоляция надежно защищает водопровод или канализацию от промерзания.

При этом она вбирает в себя лишнюю влагу и выполняет дренажную функцию. Воздействие влаги практически не отражается на теплоизоляционных характеристиках.

Особенности утепления пола

Наиболее часто утепление пола керамзитом обеспечивается путем формирования теплоизоляционного, насыпного слоя под бетонной стяжкой. Толщина его зависит от нагрузок, которые ожидаются при эксплуатации помещения.

Важно! Ощутимый эффект от керамзита в качестве утеплителя проявляется при толщине слоя не менее 10 см. Этот фактор необходимо учитывать при формировании подушки под бетонную заливку. Керамзитовая теплоизоляция пола изготавливается в следующем порядке:

Керамзитовая теплоизоляция пола изготавливается в следующем порядке:

- Гидроизоляция. Ее можно сделать из рубероида или толстой полиэтиленовой пленки. Полосы материала накладываются с перекрытием/нахлестом не менее 15-20 см. По краям котлована гидроизоляция поднимается вертикально по стенкам до начала стены дома (на 5-7 см выше поверхности стяжки). Стык между полосами и кромка по периметру проклеивается скотчем.

- Подготовка керамзита. Для пола лучше всего использовать керамзитовый гравий, но подойдет и щебень. Для обеспечения хорошего уплотнения насыпного слоя рекомендуется использовать смесь из разных фракций – от 5 до 20 мм.

- Выставление маяков. Эти нехитрые приспособления в форме небольших отрезков металлических труб, профилей или стержней помогают засыпать керамзит нужной толщины и сформировать ровную поверхность (горизонтальную или с уклоном). Начальные элементы устанавливаются, отступив от стены на 8-10 см. Далее, выдерживается шаг порядка 60-80 см.

- Фиксация маяков. Маячки надежно закрепляются в строго вертикальном положении цементом или гипсом. С помощью строительного уровня выравниваются вершины столбиков так, чтобы они формировали идеально ровную поверхность.

- Засыпка керамзита. Материал насыпается равномерно по всей площади, слоями. По мере засыпки производится уплотнение массы и разуклонка.

- Заливка жидким цементом. Предварительное скрепление стяжки осуществляется «цементным молоком», т.е. цементным раствором жидкой консистенции.

- Армирование стяжки. Для обеспечения механической прочности покрытия и перераспределения нагрузок поверх керамзита укладывается армирующая, металлическая сетка.

- Заливка пола. Цементно-песчаный раствор для стяжки должен иметь такую консистенцию, чтобы мог проникать между гранулами керамзита. Работы начинаются от стены, расположенной напротив входа в помещение. Поверхность заливки контролируется вершинами маяков.

Обратите внимание. Для полного затвердения стяжки надо выделить время порядка 7-8 суток. В этот период рекомендуется периодически увлажнять пол для исключения растрескивания при высыхании

В этот период рекомендуется периодически увлажнять пол для исключения растрескивания при высыхании.

Помимо рассмотренного варианта утепления пола, керамзит можно наложить и другими способами:

- Стяжка керамзитобетоном. В таком варианте бетон для стяжки готовится с использованием в качестве наполнителя керамзитового щебня вместо обычного щебня.

- Сухая стяжка. Она осуществляется аналогично бетонной стяжке, но вместо заливки используются плиты ГВЛ.

Советуем почитать: Состав и виды легкого бетона

Как найти вес керамзитобетонных изделий?

Керамзит технические характеристики

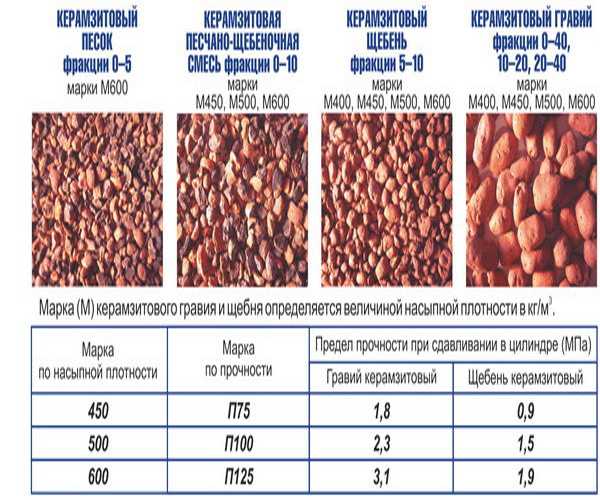

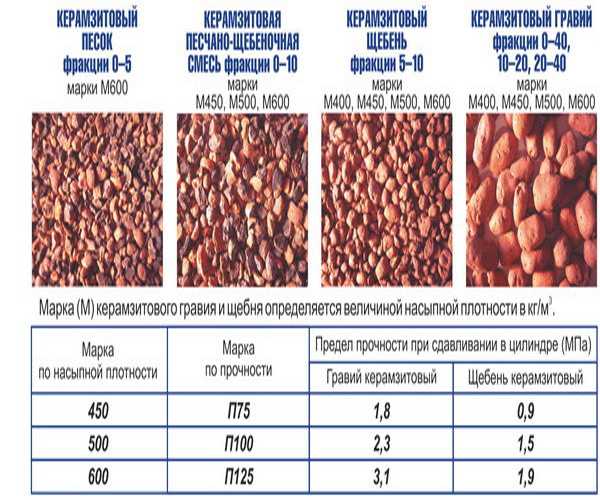

Классификация материала определяется по значению насыпной плотности и измеряемой в килограммах на один кубический метр, лежащей в диапазоне от 250 кг до 1000 кг. Этот показатель еще называется объемный веси характеризуется как отношение объема к массе материала. Марки керамзита соответственно начинаются со значения М 250 и заканчиваются наименованием М 1000.

Так как печь вращается, гранулы приобретают почти круглую форму с размером диаметра от 0,2- 0,4 см. Чтобы легче было определиться с маркой, достаточно знать необходимый размер:

- фракции 5-10 мм соответствуют марке 450-400 кг/м3;

- фракции 10-20 мм соответствуют марке 400-350 кг/м3;

- фракции 20-40 мм соответствуют марке 350-250 кг/м3.

ГОСТ регламентирует марку от 250 до М 600. Технические условия повсеместно допускают выпуск материалов со значением М 800 и М 1000. Чтобы окончательно не запутаться, следует помнить простое правило: ниже марка – выше качество.

Керамзит входит в десятку органических теплоизоляционных материалов постоянно востребованных на строительном рынке. Коэффициент теплопроводности сильно зависит от фракций и лежит в диапазоне 0,06-0,17 Вт/м. Характеризует коэффициент линейная зависимость: уменьшаем размер материала – повышаем теплоизоляционные качества.

Сравнительная таблица теплопроводности материалов

Если цифры не дают наглядного и понятного понимания теплопроводности, то надеемся рисунок ниже дает более ясную картину:

Добавим, что керамзит еще характеризуется показателем прочности. Значение варьируется от П15 до П400. Если цифра в значении большая, то это указывает на лучшее качество. Повышенная плотность, придает материалу соответственно более высокую прочность. Строители различают керамзит по следующим маркам:

Керамзитовый гравий

- Форма наиболее востребованная в строительной сфере.

- Шаровидные, местами продолговатые, неправильной овальной формы зёрна, после вспучивания глины приобретают красно-коричневый цвет.

- Зерна разделяют по размеру фракций на три группы: 5–10, 10–20 и 20–40 мм;

- Часто входит в состав наполнителей различных марок бетона, так как имеет высокую прочность.

- Коэффициент теплопроводности самый низкий из всех видов материала. Гравий 10-20 мм марки по насыпной плотности М350 значение коэффициента не более 0,14 Вт/м.

Керамзитовый щебень

- По сути это дробленая керамзитовая масса. Большие, переразмеренные зерна и гранулы отправляют в дробилку, получаемый материал характеризуется острыми, неровными краями

- Применение не выходит за рамки наполнителя в бетонные смеси. Фракция щебня – 5–40 мм.

Производство керамзита его состав

Состав керамзита

Основным материалом, из которого изготавливается строительный керамзит – это осадочные глинистые породы. Состав глинистых пород достаточно разнообразен и включает в себя не только обычную глину, а разнообразные примеси: кварца до 30%, органических соединений, полевого шпата, карбонатов и незначительное количество соединений разного рода металлов. Состав керамзита зависит от особенностей той или иной местности, где осуществлялась добыча сырья для производства.

Кроме изначально содержащихся в сырье компонентов, для достижения эффекта вспучивания в состав, на стадии производства могут добавляться искусственные примеси и органические соединения (соляра и масло).

Производство керамзита

Зависит от состава природного сырья и осуществляется тремя основными способами:

Сухой способ производства

Используется для изготовления керамзита из максимально однородной глинистой каменистой породы, с минимальным количеством имеющихся примесей. Добытую однородную породу дробят и отправляют на обжиг. Считается самым простым и дешевым способом производства керамзита.

Мокрый способ производства

При данном способе глинистую породу смешивают с водой и дополнительными примесями, которые необходимы для получения определенных свойств керамзита. Данную смесь подают во вращающуюся печь, где она комкуется естественным способом и высушивается под воздействием печных газов.

Такой способ эффективен при использовании влажной глинистой породы и необходимости дополнительных включений в материал.

печь для производства керамзита

Пластичный способ производства

Наиболее затратный способ, с помощью которого создается материал с улучшенными техническими характеристиками. В данном случае, также применяется увлажнение сырья и добавка дополнительный примесей, для достижения однородной массы. Но в отличие от сухого производства, из полученной смеси, на ленточном прессе формируется гранулы примерно одинаковой формы, которые подаются в печь для обжига и просушки. Таким образом, получается твердый керамзит однообразной формы, со всеми свойствами кирпича. Однако, в отличие от кирпича, имеющий большую теплоэффективность, за счет пористости и значительно меньший вес. Подробнее про свойства кирпича.

Методика изготовления

Качество и характеристики сырья диктуют выбор определенного способа производства.

- Для использования камнебитной глины более приемлем сухой тип. Масса измельчается на мелкие фракции, а затем подвергается обжигу.

- Шликерный (мокрый) метод требует разведения глины водой в специальных емкостях до 50% влажности. Из накопительных бассейнов масса отправляется на обжиг. В печи устроена завеса из цепей, на которых шликер просушивается и разрушается на мелкие фрагменты.

- Чаще всего используется пластический способ. Он основан на увлажнении сырьевой массы и переработке ее в цилиндрические гранулы. Затем полуфабрикат просушивается в сушильной емкости и подается в печь.

- Последняя технология предусматривает измельчение сухого материала в порошок. После добавления воды из получившейся массы формуют гранулы. Заключительная стадия процесса такая же, как при пластическом способе обработки.

Основное оборудование для производства керамзита включает в себя формовочные аппараты, конвейеры, агрегаты сушки сырья, печи для обжига, холодильные установки. Глиняный материал поступает сверху в наклонный барабан с расположенной внизу форсункой. Гранулы подвергаются тепловому удару. В потоке встречного горячего газа они постепенно опускаются вниз. Под действием жара глина закипает, вспучивается, оплавляется наружный слой. Длительность цикла – примерно 45′.

Следующая операция – охлаждение. Во избежание растрескивания готовых гранул делается медленное понижение температуры. Благодаря поступающему воздуху, действие начинается в печке, продолжается в аэрожелобах и заканчивается барабанными холодильниками. Остывший керамзит отправляют на склад. Процесс изготовления этим завершается.

Сертификация материала

Поскольку технология получения керамзита довольно трудоемкая и сложная, любые нарушения могут негативно повлиять на качество изделий. Поэтому при покупке обязательно необходимо ознакомиться с сертификатом соответствия.

Существует ГОСТ 9759-76, в котором указаны требования к параметрам гранул, весу и прочности керамзита

Именно прочность выступает главным показателем, который принимают во внимание при допуске материала в эксплуатацию

Керамзит является важным компонентом керамзитобетона, и ни одна компания по изготовлению легких бетонов не станет приобретать его без наличия нужных документов. Кроме этого, он получил широкое применение в сфере строительства. В сертификате соответствия указывается информация об экологической безопасности материала, его соответствии санитарным нормам, даются рекомендации относительно хранения и транспортировки.

Основные показатели для сертификации различных фракций керамзита

Общефизические свойства керамзита

К этой группе относятся свойства, которые определяются для керамзита вне зависимости от любого внешнего (механического, химического и прочего) воздействия на него. Они характеризуют материал в целом. В первую очередь на них влияют качество сырья, из которого были произведены керамзит и керамдор, а также производство материала.

В эту группу входят такие параметры как:

- Пористость

- Плотность (истинная и насыпная)

- Теплопроводность

- Адгезия

- Радиоактивность

Дальше мы прокомментируем каждый пункт.

Пористость керамзита

Она характеризует количество пор в материале.

При этом важно отметить, что пористость может быть:

- Общей (это весь объем пор)

- Закрытой (это те пустоты, которые скрыты под спекшейся оболочкой)

- Открытой (это поры на поверхности гранул)

Измеряется параметр в процентах от общей массы.

У керамзита и керамдора пористость высокая – на некоторых заводах может выпускаться материал с пористостью до 75%. Но все, конечно, индивидуально. А открытая пористость вообще напрямую зависит от количества в общей массе керамзита расколотых зерен.

Данный параметр влияет на такие характеристики керамзита и керамдора как вес, плотность, теплопроводность, водопоглощение и другие.

Плотность керамзита

Плотность – это отношение массы материала к его объему. Отсюда и единица измерения этого параметра: г/см3, кг/м3, т/м3. Обозначается он буквой «ρ».

Плотность бывает двух видов:

- Истинной

- Насыпной

Для керамзита практическое значение имеет второй показатель. Он показывает отношение веса материала к его объему в свободной засыпке, с учетом всех пор, пустот и защемленного воздуха. Характеризуется насыпная плотность марками «М». Всего их 15: от М150 до М1000. Так, например, марка М300 будет имеет насыпную плотность 250-300 кг/м3.

Показатель насыпной плотности необходим для того, чтобы:

- Уметь переводить вес в объем и обратно

- Правильно рассчитать количество единиц транспорта, необходимых для перевозки купленного материала

Подробно об этой характеристике вы можете прочитать в нашем разделе Насыпная плотность сыпучих материалов и грунтов.

Теплопроводность керамзита

Она показывает, насколько хорошо – или плохо – материал проводит тепло.

Вообще керамзит часто используют как утеплитель

Именно поэтому для него важно определять данное свойство. Оно характеризуется коэффициентом теплопроводности, измеряется в Вт/(м*К)

Чем ниже значение, тем лучше теплоизоляционные свойства материала.

Коэффициент теплопроводности керамзита находится в диапазоне от 0,07 до 0,2 Вт/(м*К). По сути, по своим теплоизоляционным качествам он находится между вспученным перлитом/вермикулитом и шунгизитом, а также арболитом. То есть он имеет средний показатель.

Адгезия керамзита

Под этой характеристикой скрывается способность одних материалов сцепляться с другими. Она объясняется молекулярными взаимодействиями на поверхности керамзита. Ведь он – пористый материал. Даже на плотной спекшейся керамической оболочке у него присутствуют поры и трещины. Поэтому вяжущее легко в них проникает, крепко сцепляясь с керамзитом при твердении. Это также повышает долговечность, прочность и химическую стойкость будущего керамзитобетона.

Радиоактивность керамзита

Керамзит, как и все материалы на планете, имеет свой радиационный фон. При этом его радиоактивность после обжига остается такой же, что была у глинистого сырья, из которого его получили. Поэтому глину обязательно проверяют на содержание эффективной удельной активности естественных радионуклидов.

Радиоактивность всех строительных материалов нормируется ГОСТ 30108-94. Она обозначается «Аэфф», измеряется в Бк/кг. В зависимости от показателя, керамзит может принадлежать к определенной группе.

Всего их 4:

- I – радиоактивность менее 370 Бк/кг

- II – от 370 до 740 Бк/кг

- III – до 1500 Бк/кг

- IV – 1500-4000 Бк/кг

Первый класс считается самым безопасным, его можно использовать повсеместно, даже для оборудования садовых дорожек, мульчирования, утепления крыш в муниципальных учреждениях.

Керамзит II класса можно применять в дорожном строительстве в пределах населенных пунктов, а также в зонах перспективной застройки и при возведении производственных сооружений.

III класс подходит для дорожного строительства вне населенных пунктов.

Материал последнего класса можно использовать только по согласованию с Госкомсанэпиднадзором.

Подробно об этой группе характеристик читайте в нашей статье Общефизические свойства керамзита.

Производство и применение керамзита

Изначально, керамзит получали обжигая смесь глины с трухой или опилками. В печи формировали этакие лепешки, которые после обжига разламывали. Такой керамзит в мешках продавали в 19-ом веке.

Современное производство керамзита начинается с дробления породы вальцами. Они подходят и для производства шунгизита, который многие путают с героем статьи. Однако, шунгизит делают из сланцевой крошки, а не глины.

Материал получается более устойчивый к агрессивным средам и менее влагоемкий. Однако, по теплопроводности шунгизит уступает керамзиту и отличается от него внешне. Гранулы из кварца темнее.

Измельченная на вальцах глина отправляется в печной барабан. Его диаметр достигает 5-ти метров. В длину установка может быть все 70. Высокая температура внутри барабана поддерживается форсункой. Жар высушивает глину.

Если нужен максимально теплый и почти не впитывающий воду материал, породу оплавляют. Плотная корочка защищает гранулы от воды. При этом, внутри керамзита формируются полости с воздухом. Процесс подстегивают отправляемые в барабан добавки типа оксида железа.

К земле барабан для сушки керамзита расположен под наклоном. Сформированные гранулы ссыпаются в емкость-приемник под действием силы тяжести. Далее, продукцию фасуют в полипропиленовые мешки или реализуют в рассыпную.

Декоративный керамзит

Оттачивают нюансы производства героя статьи и придумывают новые подходы в НИИ «Керамзит». Это единственный научно-исследовательский институт в России, в котором прицельно изучают гранулы глины, экспериментируют с ними.

Находится НИИ в Самаре. Там же добывают редкую черную глину. Породу извлекают с 7-метровой глубины. Керамзит получается темным, словно шунгизит, и перекликается с ним свойствами. Черная глина менее пориста и более долговечна, чем красные и белые сорта.

В применении керамзита важна его прочность. Делают проверочный тест. Гранулы насыпают на асфальт и давят ногой. Если «бусины» раскрошились, а цена керамзита за 1 м3 высока, запросы необоснованны.

Керамзит производится различных фракций

Переплачивать стоит за гранулы, оставшиеся целыми. Впрочем, в некоторых сферах крепость героя статьи второстепенна. В стяжке пола, к примеру, гранулы укрепит бетон, а сухую засыпку прикроет и защитит финальное покрытие. Здесь главное – теплоемкость керамзита.

В стенах лабораторий можно проверит и радиоактивность героя статьи. Так поступили, к примеру, в Чувашии. В центр гигиены и эпидемиологии отдали производимый здесь керамзитобетон.

Проверяли его по методе, аттестованной в НИИ имени Менделеева. Радиоактивность блоков в разы ниже допустимой для строительных материалов нормы. Раз радиоактивные нуклиды содержатся в земной коре, они попадают и в производимую человеком продукцию.

Керамзит используют в ландшафтном дизайне

Важно, чтобы излучение от нее не было излишне активным. Что же касается керамзита, фон у некоторых образцов отсутствует полностью

Так что, материал могу легко применять люди с фобией радиоактивности и все те, кто желает максимально обезопасить себя и свою семью.

Фенола, формальдегидов и прочих не радиоактивных, но вредных и летучих компонентов в глиняных гранулах тоже нет. Однако это, вопрос спорный. Работая с низкокачественной глиной, ее свойства улучшают с помощью синтетических добавок. Выявить их может, опять же, лишь экспертиза в «Центре Стандартизации», «Роспотребнадзоре».

Сферы применения

Хотя существует множество направлений, в которых этот стройматериал только начинают использовать, можно выделить несколько сфер, в которых он уже активно используется на протяжении десятков лет.

Утеплитель для пола, крыш и стен

Ведь теплопроводность керамзита гораздо ниже, чем многих других материалах, благодаря чему он превосходно удерживает тепло даже в самые лютые морозы. А если говорить о теплоизоляции крыши, то в летние месяцы он не позволяет помещениям перегреваться.

В строительстве

Здесь спектр направлений также довольно большой, ведь все керамзитовые фракции одинаково хорошо подходит как для закладывания фундамента (он не гниет, да и грибки в нем не заводятся), так и для стяжки пола и его выравнивания.

Изготовление строительных материалов

Это пористый материал, поэтому вес керамзита совсем невелик, что позволяет изготавливать из него целый ряд строительных материалов. Однако в основном из него делают керамзитобетонные блоки.